Detalle

A serie SILIKE Si-TPV 2150 é un elastómero dinámico a base de silicona vulcanizada, desenvolvido mediante tecnoloxía de compatibilidade avanzada. Este proceso dispersa a goma de silicona en SEBS como partículas finas, que van de 1 a 3 micras baixo un microscopio. Estes materiais únicos combinan a resistencia, a tenacidade e a resistencia á abrasión dos elastómeros termoplásticos coas propiedades desexables da silicona, como a suavidade, o tacto sedoso e a resistencia á luz ultravioleta e aos produtos químicos. Ademais, os materiais Si-TPV son reciclables e pódense reutilizar en procesos de fabricación tradicionais.

O Si-TPV pódese empregar directamente como materia prima, deseñado especificamente para aplicacións de sobremoldeo suave ao tacto en electrónica portátil, carcasas protectoras para dispositivos electrónicos, compoñentes para automoción, TPE de alta gama e as industrias de fíos TPE.

Ademais do seu uso directo, o Si-TPV tamén pode servir como modificador de polímeros e aditivo de proceso para elastómeros termoplásticos ou outros polímeros. Mellora a elasticidade, mellora o procesamento e aumenta as propiedades superficiais. Cando se mestura con TPE ou TPU, o Si-TPV proporciona unha suavidade superficial duradeira e unha sensación táctil agradable, ao tempo que mellora a resistencia aos arañazos e á abrasión. Reduce a dureza sen afectar negativamente as propiedades mecánicas e ofrece unha mellor resistencia ao envellecemento, ao amareleamento e ás manchas. Tamén pode crear un acabado mate desexable na superficie.

A diferenza dos aditivos de silicona convencionais, o Si-TPV subministrase en forma de gránulos e procésase como un termoplástico. Dispérsase de forma fina e homoxénea por toda a matriz polimérica, e o copolímero únese fisicamente á matriz. Isto elimina a preocupación polos problemas de migración ou "floración", o que converte o Si-TPV nunha solución eficaz e innovadora para conseguir superficies suaves e sedosas en elastómeros termoplásticos ou outros polímeros, e non require pasos adicionais de procesamento ou revestimento.

Vantaxes principais

- En TPE

- 1. Resistencia á abrasión

- 2. Resistencia ás manchas cun ángulo de contacto coa auga máis pequeno

- 3. Reducir a dureza

- 4. Case ningunha influencia nas propiedades mecánicas coa nosa serie Si-TPV 2150

- 5. Excelente tacto, tacto seco e sedoso, sen floración despois dun uso prolongado

Durabilidade Sostibilidade

- Tecnoloxía avanzada sen solventes, sen plastificantes, sen aceite abrandante e inodoro.

- Protección ambiental e reciclabilidade.

- Dispoñible en formulacións que cumpren coa normativa.

Estudos de casos de aditivo plástico e modificador de polímeros Si-TPV

A serie Si-TPV 2150 ten as características dun tacto suave e agradable para a pel a longo prazo, boa resistencia ás manchas, sen plastificantes nin suavizantes engadidos e sen precipitación despois dun uso a longo prazo, o que serve como aditivo plástico e modificador de polímeros, especialmente axeitado para a preparación de elastómeros termoplásticos de tacto sedoso e agradable.

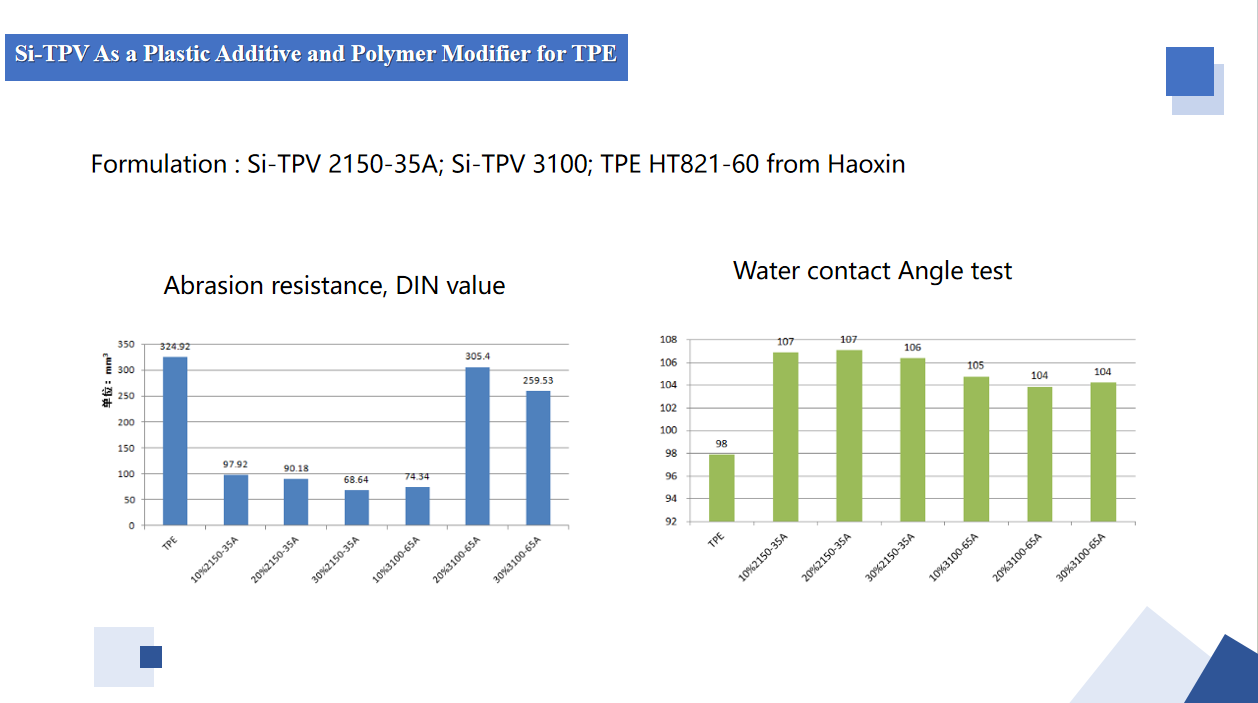

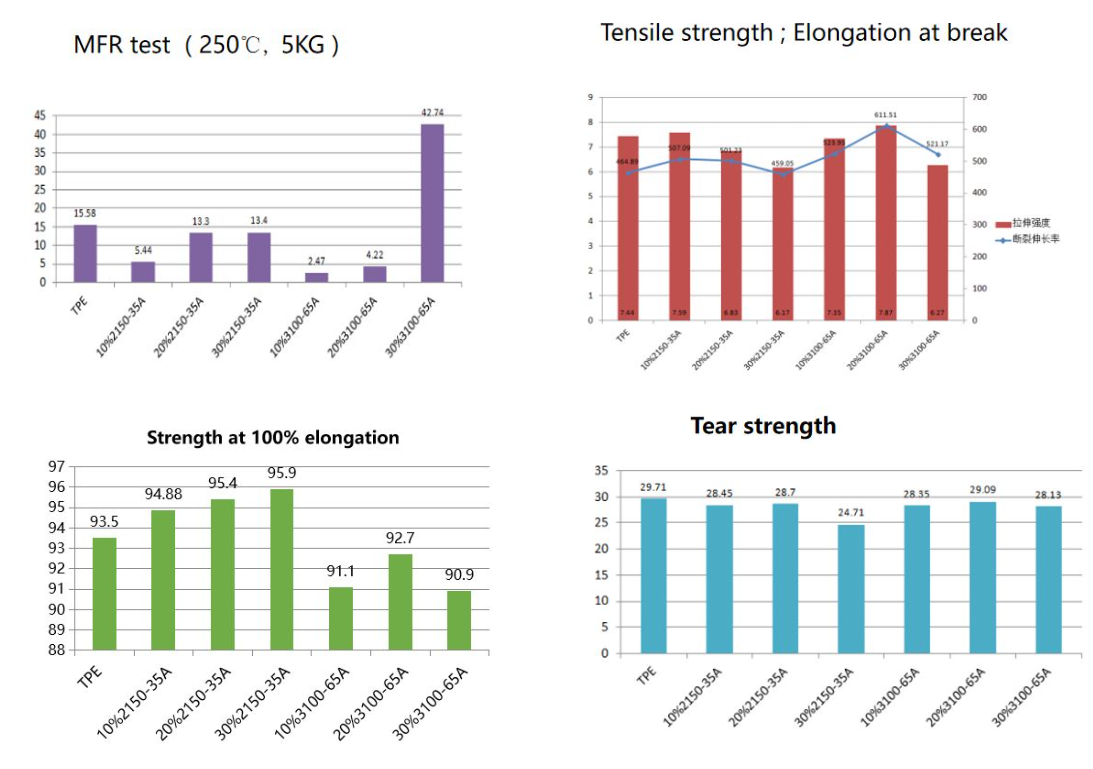

Comparación dos efectos do aditivo plástico Si-TPV e o modificador de polímeros no rendemento do TPE

Aplicación

O Si-TPV actúa como un modificador de tacto innovador e aditivo de procesamento para elastómeros termoplásticos e outros polímeros. Pode combinarse con varios elastómeros e plásticos de enxeñaría ou xerais, como TPE, TPU, SEBS, PP, PE, COPE, EVA, ABS e PVC. Estas solucións axudan a mellorar a eficiencia do procesamento e o rendemento de resistencia aos arañazos e á abrasión dos compoñentes acabados.

Unha vantaxe clave dos produtos fabricados con mesturas de TPE e Si-TPV é a creación dunha superficie suave como a seda e non pegañenta, precisamente a experiencia táctil que os usuarios finais esperan dos artigos que tocan ou levan postos con frecuencia. Esta característica única amplía a gama de aplicacións potenciais para os materiais elastómeros de TPE en múltiples industrias. Ademais, a incorporación de Si-TPV como modificador mellora a flexibilidade, a elasticidade e a durabilidade dos materiais elastómeros, ao tempo que fai que o proceso de fabricación sexa máis rendible.

Solucións:

Tes dificultades para mellorar o rendemento do TPE? Os aditivos plásticos e os modificadores de polímeros Si-TPV proporcionan a resposta

Introdución aos TPE

Os elastómeros termoplásticos (TPE) clasifícanse segundo a súa composición química, incluíndo olefinas termoplásticas (TPE-O), compostos estirénicos (TPE-S), vulcanizados termoplásticos (TPE-V), poliuretanos (TPE-U), copolíésteres (COPE) e copoliamidas (COPA). Aínda que os poliuretanos e copolíésteres poden estar sobredimensionados para algúns usos, as opcións máis rendibles como o TPE-S e o TPE-V adoitan ofrecer unha mellor adaptación ás aplicacións.

Os TPE convencionais son mesturas físicas de goma e termoplásticos, pero os TPE-V diferéncianse por ter partículas de goma que están parcial ou totalmente reticuladas, o que mellora o seu rendemento. Os TPE-V presentan menores deformacións por compresión, mellor resistencia química e á abrasión e maior estabilidade á temperatura, o que os fai ideais para substituír a goma nos selos. Pola contra, os TPE convencionais proporcionan unha maior flexibilidade de formulación, maior resistencia á tracción, elasticidade e colorabilidade, o que os fai axeitados para produtos como bens de consumo, electrónica e dispositivos médicos. Tamén se adhiren ben a substratos ríxidos como PC, ABS, HIPS e nailon, o que é vantaxoso para aplicacións de tacto suave.

Desafíos cos TPE

Os TPE combinan a elasticidade coa resistencia mecánica e a procesabilidade, o que os fai moi versátiles. As súas propiedades elásticas, como a deformación por compresión e o alongamento, proveñen da fase elastomérica, mentres que a resistencia á tracción e ao desgarro dependen do compoñente plástico.

Os TPE pódense procesar como os termoplásticos convencionais a temperaturas elevadas, onde entran na fase de fusión, o que permite unha fabricación eficiente utilizando equipos estándar de procesamento de plástico. O seu rango de temperatura de funcionamento tamén é notable, que se estende desde temperaturas moi baixas (preto do punto de transición vítrea da fase elastomérica) ata temperaturas altas próximas ao punto de fusión da fase termoplástica, o que aumenta a súa versatilidade.

Non obstante, a pesar destas vantaxes, persisten varios desafíos á hora de optimizar o rendemento dos TPE. Un problema importante é a dificultade para equilibrar a elasticidade coa resistencia mecánica. Mellorar unha propiedade adoita ter consecuencias negativas para os fabricantes, o que dificulta que desenvolvan formulacións de TPE que manteñan un equilibrio consistente das características desexadas. Ademais, os TPE son susceptibles a danos superficiais, como rabuñaduras e deformacións, que poden afectar negativamente tanto á aparencia como á funcionalidade dos produtos fabricados con estes materiais.